در زنجیره تولید فولاد، مواد اولیه نقشی حیاتی در تعیین کیفیت و بهرهوری دارند. یکی از مهمترین این مواد، کنسانتره سنگ آهن است که پس از استخراج از معدن و طی فرآیندهای پیچیده تغلیظ و جدایش بهدست میآید. اما تفاوت آن با سنگ آهن دانهبندیشده و گندله در چیست؟ شناخت این تفاوتها برای تحلیل زنجیره ارزش فولاد، ارزیابی اقتصادی پروژهها و ارتقای فناوری فرآوری اهمیت زیادی دارد.

این مقاله به این سوال پاسخ میدهد که تفاوت کنسانتره با گندله و سنگ آهن دانهبندیشده چیست؟

سنگ آهن دانهبندیشده؛ شکل اولیه و ساده مصرف

سنگ آهن دانهبندیشده مستقیماً از معادن استخراج میشود و پس از خردایش و سرند، بدون تغییر شیمیایی، به دو بخش ریز و درشت تقسیم میگردد.

- عیار آهن: حدود ۵۵ تا ۶۰ درصد

- کاربرد: عمدتاً در کوره بلند (Blast Furnace)

- مزیت: آماده مصرف بودن و نیاز نداشتن به فرآیندهای بعدی

- عیب: ناخالصی بالا و یکنواخت نبودن اندازه ذرات که باعث افت راندمان در ذوب میشود

کنسانتره سنگ آهن؛ محصولی با خلوص بالا

کنسانتره از سنگ آهن خام تولید میشود که طی مراحلی شامل خردایش، جدایش مغناطیسی و فیلتراسیون، بخش بزرگی از باطله و سیلیس از آن جدا میگردد.

- عیار آهن: معمولاً بین ۶5 تا ۶۹ درصد

- شکل ظاهری: پودر بسیار نرم با دانهبندی زیر ۱۵۰ میکرون

- ویژگی شاخص: یکنواختی ترکیب، درصد پایین گوگرد و فسفر، و قابلیت بالا در فرآیند احیا

- کاربرد: ماده اولیه اصلی در تولید گندله سنگ آهن

در پایا فولاد کویر یزد، فرآوری کنسانتره با استفاده از تجهیزات پیشرفته جدایش مغناطیسی و فیلتراسیون بهگونهای انجام میشود که حداکثر بازیابی آهن و حداقل اتلاف مواد معدنی حاصل گردد.

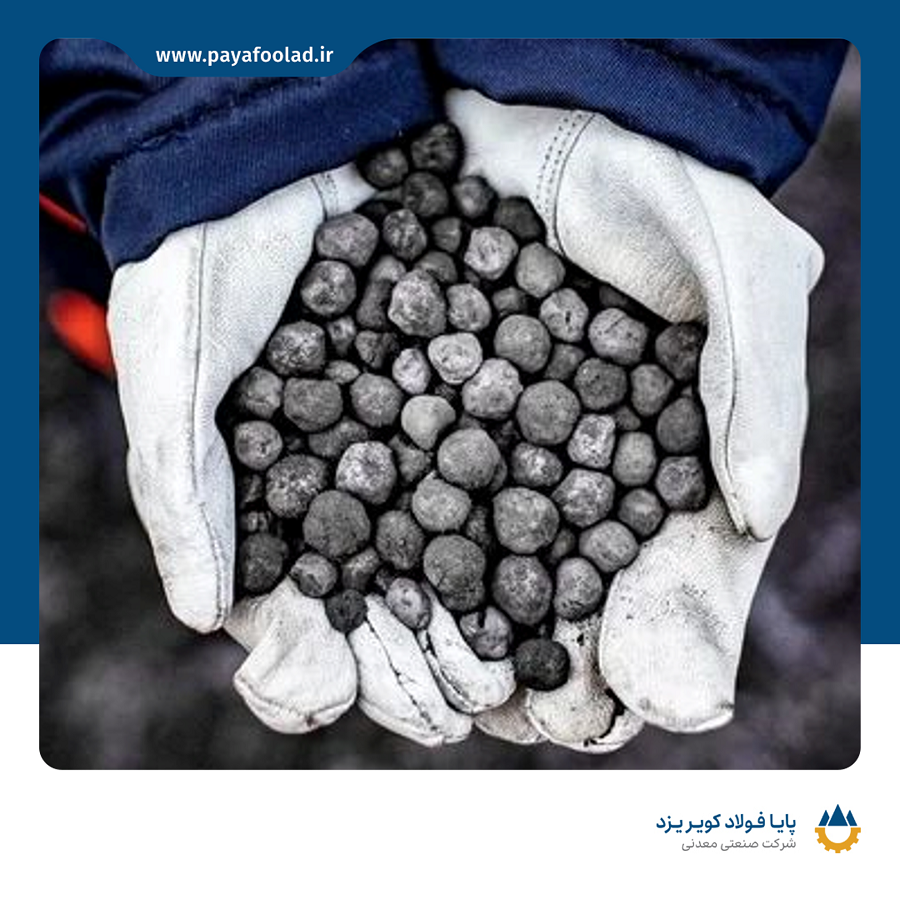

گندله؛ مرحله آمادهسازی برای احیا مستقیم

گندله حاصل فشردهسازی و پخت کنسانتره سنگ آهن همراه با افزودنیهایی مانند بنتونایت و آهک است. این محصول در واحدهای احیا مستقیم (DRI) یا کوره بلند مصرف میشود.

- عیار آهن: ۶۶ تا ۶۸ درصد

- ویژگی: استحکام بالا، نفوذپذیری مناسب گاز و راندمان حرارتی بهتر

- مزیت: یکنواختی ساختار و کاهش مصرف انرژی در فرآیند احیا

مقایسه فنی سه محصول در یک نگاه

| ویژگیها | سنگ آهن دانهبندیشده | کنسانتره سنگ آهن | گندله |

|---|---|---|---|

| عیار آهن (Fe) | 55–60% | 67–69% | 66–68% |

| شکل فیزیکی | قطعات درشت | پودر نرم | گلوله 10–15 mm |

| فرآوری | خردایش و طبقهبندی | جدایش مغناطیسی و فیلتراسیون | ترکیب با افزودنی و پخت |

| کاربرد اصلی | کوره بلند | خوراک گندلهسازی | احیا مستقیم یا کوره بلند |

| مزیت | هزینه تولید پایینتر | خلوص بالا | پایداری و بازده بالا |

| چالش | ناخالصی زیاد | نیاز به زیرساخت فیلتراسیون | هزینه تولید بالا |

جایگاه کنسانتره در زنجیره ارزش فولاد

تولید کنسانتره سنگ آهن نقطه کلیدی ایجاد ارزش افزوده در زنجیره فولاد است. هر تن سنگ آهن خام پس از فرآوری و تبدیل به کنسانتره، ارزش اقتصادی چندبرابری پیدا میکند.

در ایران، توسعه واحدهای کنسانترهسازی مانند پایا فولاد باعث شده تا وابستگی به واردات گندله کاهش یابد و ظرفیت داخلی زنجیره فولاد تکمیل شود. از سوی دیگر، در بازار جهانی نیز مصرف فولادسازان بزرگ به سمت خوراکهای با عیار بالا و آلودگی کمتر حرکت کرده است؛ بنابراین کنسانتره با کیفیت بالا، یک مزیت رقابتی استراتژیک محسوب میشود.

جمعبندی

سنگ آهن دانهبندیشده، کنسانتره و گندله سه حلقه متصل در زنجیره فولاد هستند.

- دانهبندیشده: ساده و کمعیار

- کنسانتره: خالص و آماده گندلهسازی

- گندله: محصول نهایی برای احیا و تولید آهن اسفنجی

در واقع، مسیر توسعه صنعتی ایران در حوزه فولاد، از استخراج هوشمند تا تولید کنسانتره باکیفیت ادامه مییابد و در مجموعههایی نظیر پایا فولاد به ثمر میرسد.