فرآوری سنگ آهن یکی از مهمترین بخشهای زنجیره ارزش در صنعت فولاد است که نقش اساسی در ارتقای کیفیت سنگ استخراجشده و تبدیل آن به خوراک مناسب برای گندلهسازی و تولید آهن اسفنجی ایفا میکند. در این فرآیند، ناخالصیهایی مانند سیلیس، آلومینا و فسفر حذف شده و درصد خلوص آهن افزایش مییابد. در این مقاله به بررسی شش مرحله کلیدی در فرآوری سنگ آهن میپردازیم که برای بهرهبرداری بهینه از منابع و تولید محصولات با کیفیت بالا ضروری هستند.

مرحله اول: سرند اولیه

فرآیند فرآوری سنگ آهن با غربالگری سنگ آهن خام آغاز میشود. در این مرحله، ذرات ریز که ابعادشان کمتر از حد تنظیمی سنگشکن است، از مسیر خردایش منحرف میشوند تا از بار اضافی بر سنگشکنها جلوگیری شود. این کار نهتنها موجب افزایش عمر تجهیزات خردایش میشود بلکه مصرف انرژی را نیز کاهش میدهد.

مرحله دوم: خردایش و دپو

پس از غربالگری، خردایش اولیه و ثانویه انجام میشود. در این مرحله از فرآوری سنگ آهن، سنگآهن به اندازه مناسب برای ورود به آسیاب کاهش مییابد. مواد خردشده در دپوهای موقت ذخیره میشوند تا در صورت توقف موقت تجهیزات، عملیات آسیابکنی ادامه یابد و خطوط فرآوری متوقف نشوند. این بخش نقش مهمی در پایداری عملیات دارد.

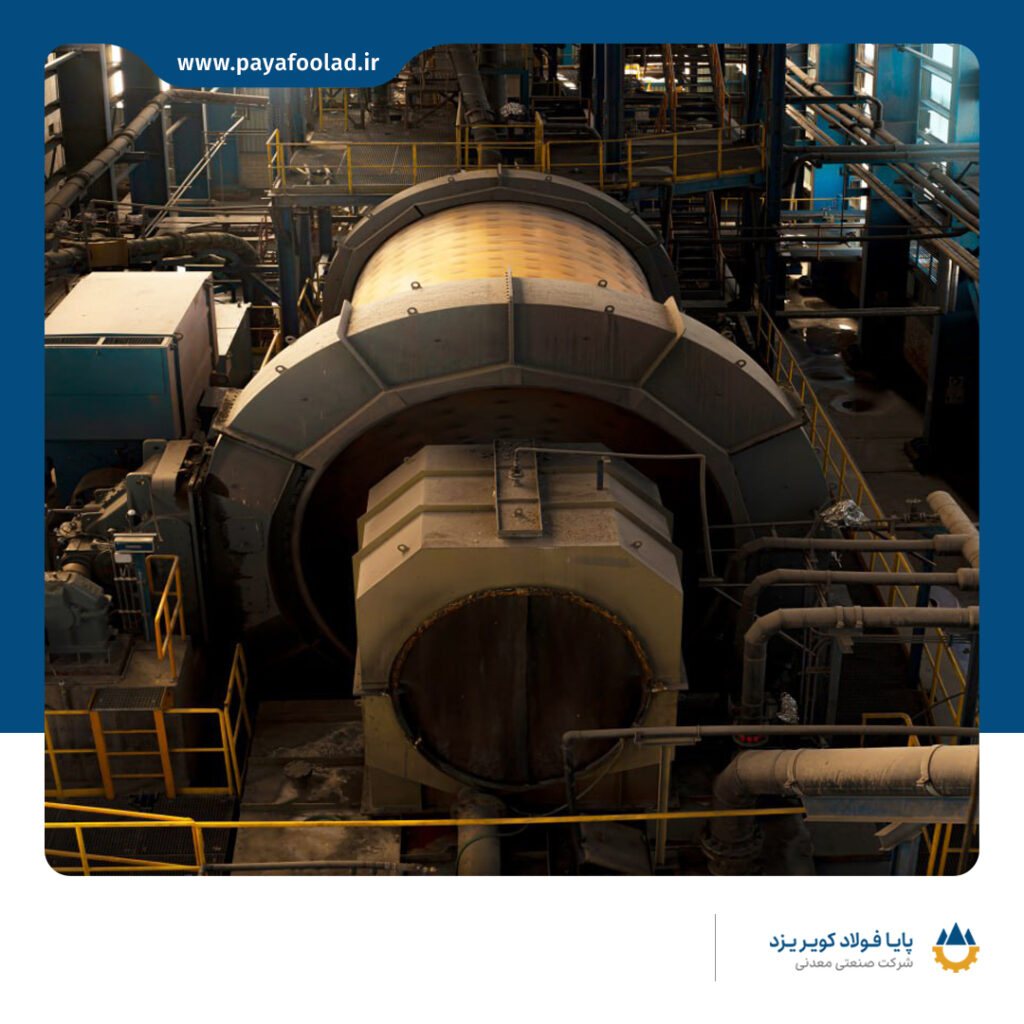

مرحله سوم: تغذیه آسیاب

مواد خردشده بهطور پیوسته از دپوی موقت به آسیاب تغذیه میشوند. در آسیاب اولیه، ذرات به اندازهای ریز میشوند که جدایش مؤثر آهن از باطله امکانپذیر شود. بهرهوری در این مرحله تأثیر مستقیمی بر مصرف انرژی و کیفیت خروجی دارد. این مرحله بر اساس شاخص کار باند طراحی میشود که ویژگیهای معدنی ماده اولیه را در نظر میگیرد.

مرحله چهارم: طبقهبندی و جدایش ثقلی

پس از آسیاب، دوغاب سنگآهن وارد سیستمهای طبقهبندی مانند سیکلونها یا سرندهای ارتعاشی میشود تا ذرات درشت و ریز تفکیک شوند. سپس، ذرات ریز وارد بخش جدایش ثقلی اسپیرال میشوند. در این مرحله، بر اساس وزن مخصوص ذرات، کنسانتره آهن (هماتیت) از باطلهها جدا شده و به بخشهای مختلف منتقل میگردد. این مرحله معمولاً برای افزایش خلوص آهن دو یا سه بار تکرار میشود.

مرحله پنجم: جداسازی مغناطیسی و فلوتاسیون

برای افزایش عیار آهن، از روشهای مختلفی استفاده میشود:

جدایش مغناطیسی: با استفاده از درامهای مغناطیسی، ذرات مغناطیسی مانند مگنتیت از سایر مواد جدا میشوند.

فلوتاسیون: روشی است که ذرات باطله مانند سیلیس یا فسفر را از کنسانتره جدا میکند.

لیچینگ (در موارد خاص): برای حذف ناخالصیهای خاص، از روشهای هیدرومتالورژی نیز استفاده میشود.

این مرحله بسته به نوع سنگآهن (هماتیت، مگنتیت یا ترکیبی) و سطح خلوص مورد نیاز متغیر است.

مرحله ششم: آبگیری و گندلهسازی

در مرحله نهایی، کنسانتره سنگآهن که بهصورت دوغاب است، باید آبگیری شود. این کار با استفاده از تجهیزات صنعتی مانند تیکنر یا فیلتر پرس انجام میگیرد. سپس، کنسانتره خشکشده با بنتونایت یا سایر مواد پیونددهنده ترکیب و در قالب گندله (Pellet) شکلدهی میشود.

گندلهسازی مزایای متعددی دارد، از جمله:

- افزایش سهولت حمل و انبارش

- بهینهسازی عملکرد کورههای احیای مستقیم یا بلند

- یکنواختی در کیفیت محصول نهایی فولادی

چرا فرآوری سنگ آهن اهمیت دارد؟

- افزایش بهرهوری معادن و کاهش ضایعات

- کاهش هزینه حمل با کاهش باطلهها

- تأمین خوراک با عیار بالا برای زنجیره فولاد

- پاسخ به نیاز بازارهای داخلی و صادراتی

جمعبندی

فرآوری سنگ آهن یک زنجیره پیچیده و مرحلهای از عملیات صنعتی است که با غربالگری و خردایش اولیه آغاز میشود تا ابعاد سنگها کاهش یافته و برای مراحل بعدی آماده شوند. سپس عملیات آسیابکنی و طبقهبندی انجام میگیرد تا ذرات بر اساس اندازه جداسازی شده و شرایط برای فرآیندهای جدایش فراهم شود.

در ادامه، جدایش مغناطیسی و سایر روشهای پرعیارسازی برای حذف ناخالصیها و افزایش عیار آهن به کار گرفته میشوند. بخش پایانی این چرخه، گندلهسازی است که طی آن ذرات ریز به شکل گندلههای مقاوم و قابل استفاده در کورههای فولادسازی در میآیند. هدف نهایی این مجموعه فرآیندها، ارتقای کیفیت سنگآهن، کاهش مواد زائد و فراهمسازی خوراکی بهینه برای صنعت فولاد است؛ بهگونهای که اجرای دقیق هر مرحله نقشی تعیینکننده در کیفیت محصول نهایی و بهرهوری کل زنجیره تولید فولاد دارد.

منبع: