تولید کنسانتره آهن در سالهای اخیر از یک فعالیت سنتی معدنی، به فرآیندی کاملاً فناورانه و دادهمحور تبدیل شده است. در جهان امروز، فناوری نه تنها کیفیت کنسانتره را تعیین میکند، بلکه مستقیماً بر بهرهوری، هزینه تمامشده، و پایداری زیستمحیطی اثر میگذارد.

در پایا فولاد کویر یزد، استفاده از فناوریهای نوین در جدایش، کنترل فرآیند و مدیریت انرژی، به ارتقای عیار محصول و افزایش بازده تولید منجر شده است.

از معدن تا کنسانتره؛ مسیر فناوریمحور

فرآوری سنگ آهن شامل چند مرحله کلیدی است: خردایش، جدایش مغناطیسی، فیلتراسیون و آبگیری. هر یک از این مراحل امروز به کمک فناوریهای هوشمند و کنترل دقیق بهینهسازی میشود.

پیشرفتهای فناورانه باعث شده تا حتی از سنگهای کمعیار نیز کنسانترهای با کیفیت بالا تولید شود؛ موضوعی که پیشتر اقتصادی نبود.

به بیان دیگر، فناوری امروز پل میان منابع طبیعی و بهرهوری صنعتی است.

فناوریهای نوین در جدایش مغناطیسی

در تولید کنسانتره آهن، یکی از مراحل حیاتی، جدایش ذرات آهندار از باطلههای غیرآهنی است. نسل جدید درامهای مغناطیسی با شدت بالا (High-Intensity Magnetic Separators) و جداسازهای مغناطیسی تر (WHIMS) امکان بازیابی مؤثر ذرات بسیار ریز آهن را فراهم کردهاند.

ویژگیها و مزایا:

- افزایش بازیابی تا ۹۵٪

- کاهش باطله نهایی

- بهبود یکنواختی عیار محصول

در صنعت، بهکارگیری این فناوریها به معنای دستیابی به کنسانترهای با عیار بالای ۶۸٪ و فسفر کمتر از ۰٫۰۵٪ است.

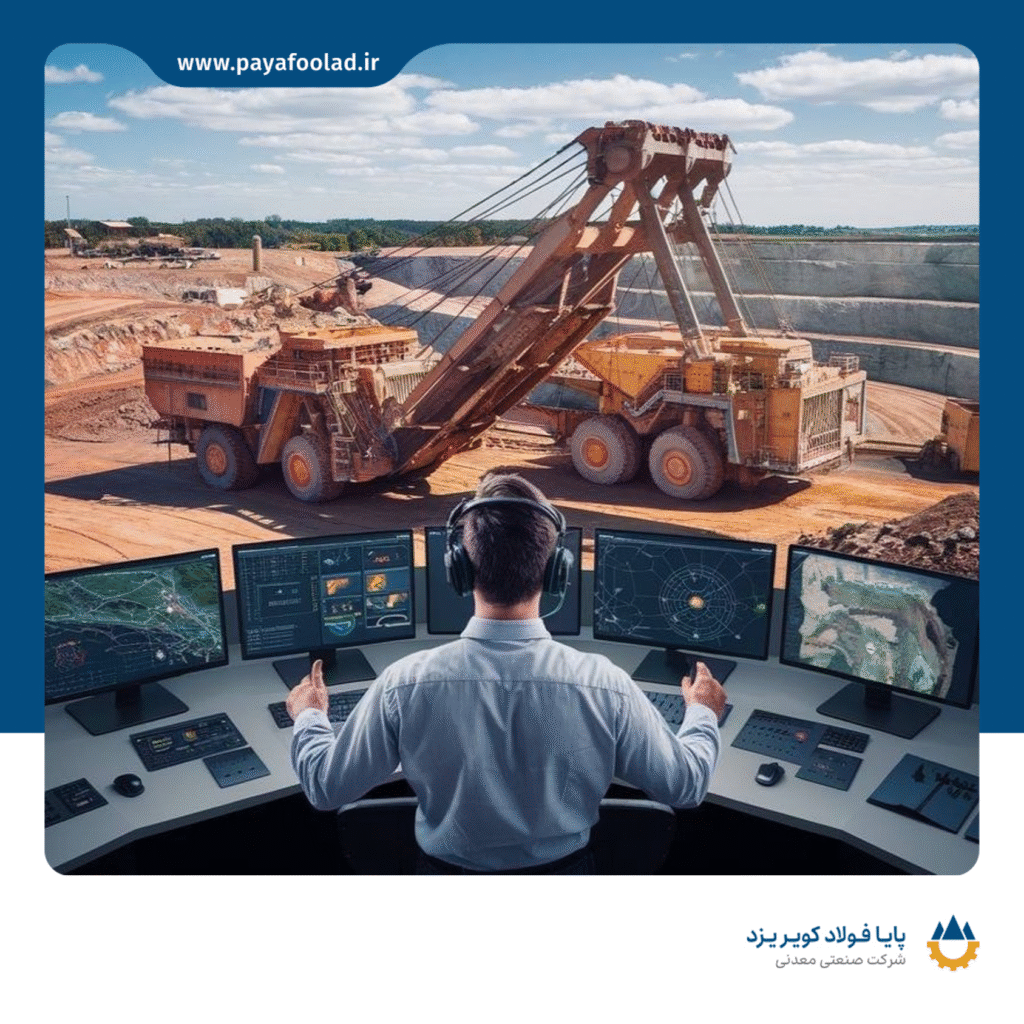

هوش مصنوعی و کنترل هوشمند فرآیند

یکی از تحولات اخیر تولید کنسانتره آهن، ورود سیستمهای مانیتورینگ آنلاین و الگوریتمهای یادگیری ماشین (Machine Learning) به خطوط تولید است.

این سامانهها دادههای حسگرها را بهصورت لحظهای تحلیل کرده و شرایط بهینه فرآیند را بهصورت خودکار تنظیم میکنند.

نتیجه این تحول:

- کاهش خطای انسانی

- ثبات کیفیت در شیفتهای مختلف

- صرفهجویی در انرژی و مواد مصرفی

در واقع، واحدهای مدرن کنسانترهسازی امروز یک کارخانه دیجیتال هستند، نه صرفاً یک خط مکانیکی.

فیلتراسیون و بازیافت آب؛ فناوری در خدمت محیط زیست

در مناطق خشک معدنی مانند یزد، مدیریت آب از مهمترین چالشهاست. فناوریهای نوین فیلتراسیون شامل فیلتر پرسهای تماماتوماتیک، مدیریت حلقه بسته آب فرآوری و بازیافت باطله تر به صنایع این امکان را میدهد که بیش از ۹۰٪ آب مصرفی را بازیافت کند.

این اقدام علاوه بر کاهش هزینهها، پایداری زیستمحیطی و انطباق با الزامات HSE را نیز تضمین میکند.

اینترنت صنعتی اشیا (IIoT) در کارخانههای فرآوری

با اتصال حسگرها، تجهیزات و سیستمهای کنترلی به شبکه، امکان نظارت لحظهای بر پارامترهایی چون دبی دوغاب، فشار، دما و توان مصرفی فراهم شده است.

این فناوری باعث میشود که هرگونه انحراف از شرایط بهینه بلافاصله شناسایی و اصلاح گردد.

IIoT کمک کرده تا:

- کاهش توقفات اضطراری تا ۳۰٪

- افزایش عمر تجهیزات کلیدی

- و تحلیل دادهمحور برای تصمیمگیری مدیریتی را تجربه کند.

بهینهسازی انرژی با موتورهای هوشمند و سیستمهای VFD

بهرهوری انرژی، یکی از شاخصهای کلیدی در واحدهای تولید کنسانتره آهن است. امروزه استفاده از درایوهای فرکانس متغیر (VFD) در پمپها و نوارنقالهها، امکان کنترل دقیق توان مصرفی را فراهم کرده است.

در نتیجه، مصرف برق در هر تن کنسانتره تا ۱۵٪ کاهش مییابد، بدون افت کیفیت محصول.

این اقدام در کنار طراحی بهینه مسیر دوغاب و استفاده از نوارهای انتقال سبک، به کاهش اثرات کربنی کمک میکند؛ گامی در جهت فولاد سبز آینده.

شبیهسازی و مدلسازی فرآیند

استفاده از نرمافزارهای شبیهسازی مانند JKSimMet یا Metso Process Optimizer این امکان را فراهم میکند که جریان مواد، توزیع ذرات و بازده هر مرحله از فرآوری قبل از اجرا تحلیل شود.

نتیجه این مدلسازیها، کاهش خطا در طراحی خطوط جدید، افزایش راندمان و کاهش اتلاف سرمایهگذاری است.

در مجموعههای پیشرو، شبیهسازی فرآیندها نقش مهمی در طراحی سیستمهای جدید فیلتراسیون و ارتقای ظرفیت داشته است.

فناوری و پایداری؛ دو روی یک سکه

نقش فناوری تنها در افزایش تولید کنسانتره آهن خلاصه نمیشود؛ بلکه مسئولیتپذیری زیستمحیطی را نیز تقویت میکند.

با استفاده از فناوریهای پاک در جدایش و بازیافت، انتشار گردوغبار، پساب و باطلهها به حداقل میرسد. این رویکرد بخشی از چشمانداز پایا فولاد برای توسعه پایدار و همزیستی با محیطزیست کویر یزد است.

جمعبندی

تحول فناوری در صنعت تولید کنسانتره آهن، پاسخی به نیاز روزافزون جهان برای فولاد پاکتر، کارآمدتر و اقتصادیتر است.

از جدایش مغناطیسی هوشمند تا کنترل خودکار فرآیند، از بازیافت آب تا دیجیتالسازی خطوط، همه این فناوریها در خدمت هدفی واحدند:

تولید کنسانتره آهن با بالاترین کیفیت، کمترین هزینه و بیشترین پایداری.

پایا فولاد کویر یزد با تکیه بر فناوریهای نو، الگویی از صنعت مدرن و هوشمند ایرانی در حوزه فرآوری معدنی است.

پرسشهای متداول درباره فناوری در تولید کنسانتره آهن

۱. مهمترین فناوریهای نو در تولید کنسانتره چیست؟

جدایش مغناطیسی با شدت بالا، فیلتراسیون اتوماتیک، سیستمهای کنترل هوشمند و شبیهسازی فرآیند از مهمترین فناوریهای روز هستند.

۲. استفاده از فناوری چه تأثیری بر هزینه تولید دارد؟

در کوتاهمدت نیازمند سرمایهگذاری است، اما در بلندمدت با کاهش مصرف انرژی، افزایش بهرهوری و کاهش ضایعات، هزینهها را بهطور چشمگیر کاهش میدهد.

۳. آیا فناوری میتواند کیفیت کنسانتره را افزایش دهد؟

بله، فناوریهای نو باعث حذف دقیقتر ناخالصیها و کنترل یکنواختی عیار آهن میشوند.

4. آیا فناوری به حفظ محیط زیست کمک میکند؟

قطعاً. با استفاده از سیستمهای بازیافت آب و کاهش پسماند، تأثیرات زیستمحیطی فرآوری به حداقل میرسد.