در صنعت فولادسازی، تولید محصولی با کیفیت بالا، تنها با استفاده از مواد اولیه مرغوب امکانپذیر است. در این میان، کنسانتره آهن با کیفیت به عنوان ماده اولیه کلیدی در تولید فولاد، نقش تعیینکنندهای در خواص مکانیکی، شیمیایی و اقتصادی فولاد ایفا میکند. کنسانتره آهن محصول فرآوری سنگ آهن استخراج شده از معادن است و با توجه به نوع کانی و روش فرآوری، میتواند تأثیر بسزایی بر کیفیت نهایی فولاد داشته باشد.

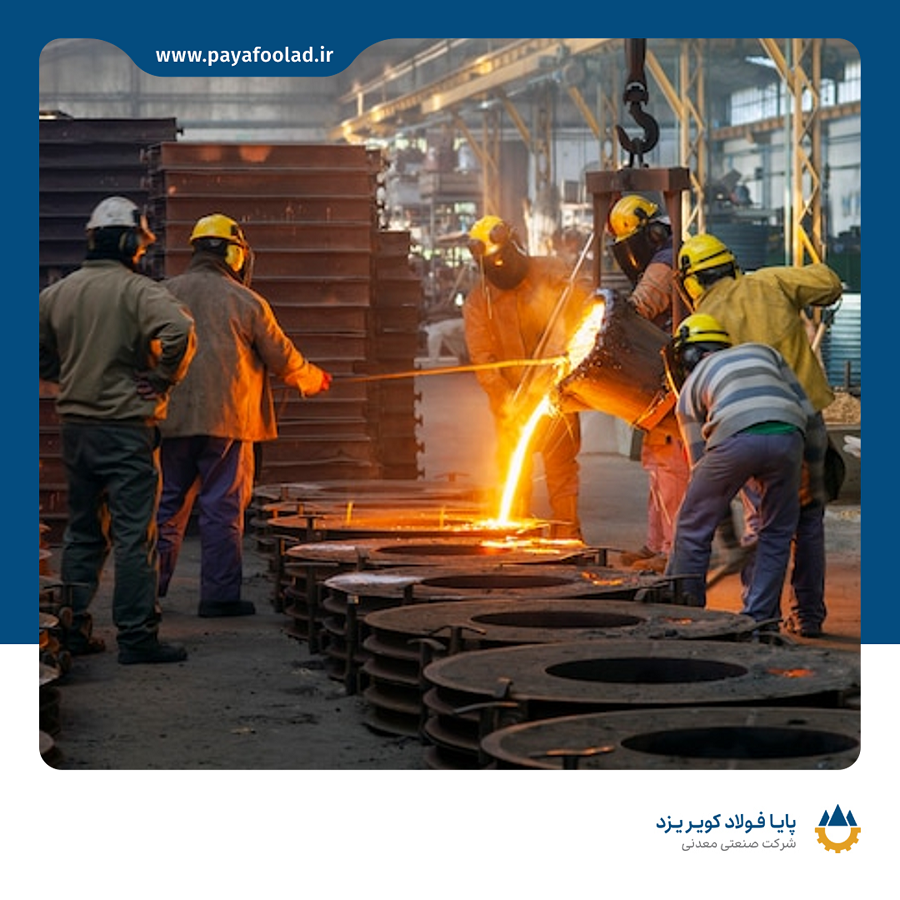

شرکتهایی مانند پایا فولاد کویر یزد با بهرهگیری از تکنولوژیهای پیشرفته و استانداردهای جهانی، تولید کنسانتره با عیار بالا و ناخالصی کم را در دستور کار خود قرار دادهاند تا ضمن ارتقای کیفیت محصول، بهرهوری خطوط تولید را افزایش دهند.

نقش کنسانتره آهن در زنجیره فولاد

کنسانتره آهن به عنوان ماده اولیه تولید گندله و سپس استفاده در واحدهای احیا مستقیم (DRI) یا کوره بلند، اهمیت ویژهای دارد. کیفیت کنسانتره به صورت مستقیم بر موارد زیر تأثیر میگذارد:

- عیار آهن (Fe): درصد بالای آهن در کنسانتره باعث افزایش راندمان تولید و کاهش نیاز به افزودنیهای شیمیایی میشود.

- ناخالصیها: حضور گوگرد، فسفر و سیلیس میتواند باعث کاهش کیفیت فولاد و مشکلات در کورههای بلند شود.

- دانهبندی یکنواخت: ذرات هماندازه و مناسب، عملکرد بهتر در گندلهسازی و کاهش مشکلات عملیاتی را تضمین میکند.

بنابراین، انتخاب کنسانتره مناسب و کنترل دقیق فرآوری آن، از استخراج معدن تا کارخانه فولاد، کلید دستیابی به فولاد با کیفیت بالا است.

تفاوت کنسانتره هماتیت و مگنتیت

سنگ آهن در طبیعت به دو نوع اصلی یافت میشود:

- هماتیت (Fe₂O₃): با رنگ قرمز قهوهای و خاصیت غیرمغناطیسی، عیار آهن پایینتر و فرآوری پیچیدهتر دارد.

- مگنتیت (Fe₃O₄): با رنگ سیاه و خاصیت مغناطیسی قوی، عیار بالاتر و فرآوری آسانتری دارد.

ویژگیهای کنسانتره مگنتیت

- جدایش مغناطیسی ساده و با راندمان بالا

- کاهش هزینههای تولید و مصرف انرژی

- بازیابی بیشتر آهن از سنگ معدن

ویژگیهای کنسانتره هماتیت

- نیازمند فرآوری پیشرفته با روشهای فلوتاسیون، جدایش ثقلی یا الکترواستاتیک

- مناسب برای کانسنگهای با عیار پایین و ترکیب زمینشناسی خاص

- افزایش بهرهوری و کاهش باطله با روشهای نوین فرآوری

استفاده هوشمندانه از هر دو نوع کنسانتره میتواند مزایای هر دو را ترکیب کرده و کیفیت فولاد را به حداکثر برساند.

مراحل تولید کنسانتره و کنترل کیفیت

فرآیند تولید کنسانتره آهن در کارخانههایی مانند پایا فولاد شامل چندین مرحله کلیدی است که هر یک تأثیر مستقیم بر کیفیت محصول نهایی دارند:

- خردایش (Crushing):

سنگ آهن استخراج شده از معدن، ابتدا در سنگشکنهای فکی و مخروطی خرد میشود تا ابعاد مناسبی برای آسیاب کردن پیدا کند. اندازه ذرات خرد شده مستقیماً بر فرآیند جدایش و بازیابی آهن تأثیر دارد. - آسیاکنی (Grinding):

ذرات ریزتر با استفاده از آسیابهای گلولهای یا میلهای تا اندازه میکرونی کاهش مییابند تا آزادسازی کامل کانیهای آهنی صورت گیرد. این مرحله تعیینکننده درصد بازیابی آهن و کیفیت دانهبندی کنسانتره است. - جدایش مغناطیسی و فلوتاسیون (Magnetic Separation & Flotation):

- در کنسانتره مگنتیت، جدایش مغناطیسی باعث تفکیک آهن از باطله میشود.

- در کنسانتره هماتیت، فلوتاسیون معکوس و جدایش ثقلی برای حذف ناخالصیها و افزایش عیار آهن استفاده میشود.

- آبگیری و فیلتراسیون (Dewatering & Filtration):

دوغاب تولیدی در تیکنرها و فیلتر پرسها آبگیری میشود تا کنسانتره خشک با رطوبت کمتر از ۹٪ آماده حمل و انبار شود. - انبار و حملونقل:

کنسانتره آماده شده به واحد گندلهسازی یا کارخانههای فولاد منتقل میشود. کنترل کیفیت در این مرحله شامل بررسی عیار آهن، رطوبت، دانهبندی و ناخالصیها است.

تأثیر ناخالصیها بر کیفیت فولاد

کنسانتره آهن ممکن است حاوی عناصر مزاحم باشد که اثر مستقیمی بر فولاد نهایی دارند:

- گوگرد و فسفر: باعث شکنندگی و کاهش شکلپذیری فولاد میشوند.

- سیلیس و آلومینا: افزایش مصرف کک و انرژی در کوره را به دنبال دارند و کیفیت احیا را کاهش میدهند.

- رطوبت بالا: باعث مشکلات در گندلهسازی و کاهش بهرهوری کوره میشود.

کنترل دقیق فرآوری و آزمایش مداوم کیفیت، کاهش ناخالصیها و اطمینان از یکنواختی محصول را تضمین میکند.

تاثیر دانهبندی و رطوبت

کنسانترهای با دانهبندی یکنواخت و رطوبت مناسب، فرآیند گندلهسازی را آسانتر میکند و از مشکلات عملیاتی جلوگیری میکند. دانهبندی غیر یکنواخت میتواند باعث:

- افت راندمان احیا

- افزایش ضایعات در کوره

- نیاز به انرژی بیشتر برای آسیاب و پخت گندله

در نتیجه، شرکتهای پیشرو مانند پایا فولاد، با تجهیزات پیشرفته کنترل دانهبندی و رطوبت، محصولی با کیفیت و پایدار تولید میکنند.

نقش نوآوری و فناوری

استفاده از فناوریهای نوین در فرآوری کنسانتره، کیفیت محصول را به شکل چشمگیری افزایش میدهد:

- اتوماسیون و سیستمهای دیجیتال: کنترل دقیق آسیاب، جدایش و آبگیری

- سنسورهای آنلاین: اندازهگیری عیار، رطوبت و ناخالصی در حین فرآوری

- بهینهسازی فرآیند: کاهش مصرف انرژی، افزایش بازیابی آهن و کاهش باطله

- تحلیل دادهها و پیشبینی کیفیت: پیشبینی مشکلات قبل از وقوع و کاهش ضایعات

این اقدامات باعث میشوند کنسانتره تولیدی از استانداردهای جهانی تبعیت کند و کیفیت فولاد نهایی تضمین شود.

کنسانتره آهن با کیفیت پایه و اساس تولید فولاد با خواص مکانیکی و شیمیایی مطلوب است. هر مرحله از فرآوری، از خردایش تا آبگیری، تأثیر مستقیم بر کیفیت و بهرهوری تولید دارد. انتخاب نوع کنسانتره، کنترل ناخالصیها، دانهبندی و رطوبت، و بهرهگیری از فناوریهای نوین، از جمله فاکتورهای کلیدی برای دستیابی به فولاد با کیفیت بالا هستند.

شرکتهایی مانند پایا فولاد کویر یزد با تمرکز بر نوآوری، اتوماسیون، کنترل دقیق کیفیت و آموزش نیروی انسانی، در مسیر تولید کنسانتره با کیفیت و پایدار، پیشرو هستند و نقش مؤثری در ارتقای صنعت فولاد کشور ایفا میکنند.