در زنجیره ارزش صنعت معدن و فولاد، تولید کنسانتره سنگ آهن یکی از مراحل حیاتی و تعیینکننده به شمار میرود. با افزایش رقابت جهانی و محدودیت منابع، بهرهبرداری بهینه از سنگ آهن خام و تبدیل آن به کنسانتره با عیار بالا، نهتنها موجب افزایش بازده اقتصادی میشود، بلکه به بهبود کیفیت محصول نهایی و کاهش هزینههای جانبی نیز کمک میکند. در این مقاله، مهمترین روشها و فناوریهای نوین در مسیر تولید کنسانتره مورد بررسی قرار میگیرند.

فناوری جداسازی مغناطیسی در تولید کنسانتره سنگ آهن

یکی از مؤثرترین روشهای فرآوری سنگ آهن، جداسازی مغناطیسی است. در این روش، با بهرهگیری از خاصیت مغناطیسی کانیهای آهندار، امکان جداسازی آنها از باطله فراهم میشود. استفاده از جداکنندههای مغناطیسی با شدت بالا (HIMS) نقش مهمی در ارتقای عیار محصول نهایی دارد. این فناوری بهویژه برای کانیهای مگنتیتی بسیار مؤثر است و باعث کاهش اتلاف مواد معدنی با ارزش میشود.

مزایا:

- افزایش خلوص و عیار کنسانتره

- کاهش هزینههای جدایش شیمیایی

- کارایی بالا در خطوط تولید پیوسته

نقش فلوتاسیون در تولید کنسانتره سنگ آهن

یکی از مؤثرترین روشهای فرآوری سنگ آهن، جداسازی مغناطیسی است. در این روش، با بهرهگیری از خاصیت مغناطیسی کانیهای آهندار، امکان جداسازی آنها از باطله فراهم میشود. استفاده از جداکنندههای مغناطیسی با شدت بالا (HIMS) نقش مهمی در ارتقای عیار محصول نهایی دارد. این فناوری بهویژه برای کانیهای مگنتیتی بسیار مؤثر است و باعث کاهش اتلاف مواد معدنی با ارزش میشود.

مزایا:

- افزایش خلوص و عیار کنسانتره

- کاهش هزینههای جدایش شیمیایی

- کارایی بالا در خطوط تولید پیوسته

کاربرد روشهای خردایش پیشرفته

خردایش و آسیاب کردن از مراحل اولیه و حیاتی در فرآوری سنگ آهن محسوب میشوند. هدف از این مراحل، آزادسازی کامل کانیهای آهندار از باطله سنگی است. استفاده از تجهیزات پیشرفتهای مانند رولهای فشار بالا (HPGR) موجب کاهش مصرف انرژی و افزایش دقت در تنظیم دانهبندی میشود. این موضوع به افزایش نرخ بازیابی و ارتقای کیفیت کنسانتره نهایی کمک میکند.

آبگیری و تغلیظ در تولید کنسانتره سنگ آهن

پس از جداسازی، یکی از چالشهای اصلی، کاهش میزان رطوبت کنسانتره است. بهکارگیری فناوریهای نوین آبگیری نظیر فیلترپرس و تیکنرهای پیشرفته، نهتنها کیفیت محصول را افزایش میدهد، بلکه حملونقل و انبارش آن را نیز تسهیل میکند.

مزایا:

- کاهش هزینه حمل با کاهش رطوبت

- ارتقای کیفیت محصول صادراتی

- صرفهجویی در مصرف آب با بازچرخانی

راهکارهای نوین بهبود کیفیت و کاهش هزینه

در سالهای اخیر، بهرهگیری از تحلیل دادهها (Data Analytics) و بهینهسازی فرایندها نقش کلیدی در افزایش بهرهوری داشته است. سیستمهای پایش لحظهای، کنترل خودکار تجهیزات و الگوریتمهای یادگیری ماشین میتوانند تنظیمات کارخانه را بهگونهای بهینه کنند که مصرف انرژی کاهش یافته، بازیابی به حداکثر برسد و کیفیت کنسانتره افزایش یابد.

ملاحظات زیستمحیطی در فرایند تولید کنسانتره سنگ آهن

در راستای توسعه پایدار، توجه به اثرات زیستمحیطی فرآوری سنگ آهن ضروری است. مدیریت دقیق باطله (Tailings) و بهرهبرداری از منابع انرژی تجدیدپذیر میتواند ردپای زیستمحیطی تولید کنسانتره سنگ آهن را بهصورت چشمگیری کاهش دهد. این رویکرد، علاوه بر ایجاد مزیت رقابتی، امکان دریافت گواهیهای بینالمللی زیستمحیطی را نیز فراهم میسازد.

نتیجهگیری و چشمانداز آینده

بهینهسازی فرایند تولید کنسانتره سنگ آهن نیازمند نگاهی جامع و فناورانه است. ترکیب روشهای فیزیکی مانند جداسازی مغناطیسی و شناورسازی، با فناوریهای نوین کنترل و پایش، میتواند کارخانههای معدنی را به سطح جدیدی از بهرهوری برساند. در آینده، رقابت نه تنها بر پایه حجم تولید، بلکه بر مبنای کیفیت، پایداری و هوشمندی خطوط فرآوری خواهد بود.

در نهایت، باید توجه داشت که کنسانتره سنگآهن محصولی ثانویه از فرآوری سنگآهن خام است که بهصورت پودر سیاهرنگ و با عیار بالا تولید میشود. این فرایند موجب حذف ناخالصیها و افزایش کیفیت سنگآهن استخراجشده میشود و نقش مهمی در ارتقای بازدهی کل زنجیره تولید ایفا میکند. کنسانتره، بهعنوان ماده اولیه در فرایند گندلهسازی و تولید آهن اسفنجی، نقشی کلیدی در صنعت فولاد دارد و عملاً بهعنوان خوراک اصلی کارخانههای فولادسازی به شمار میرود.

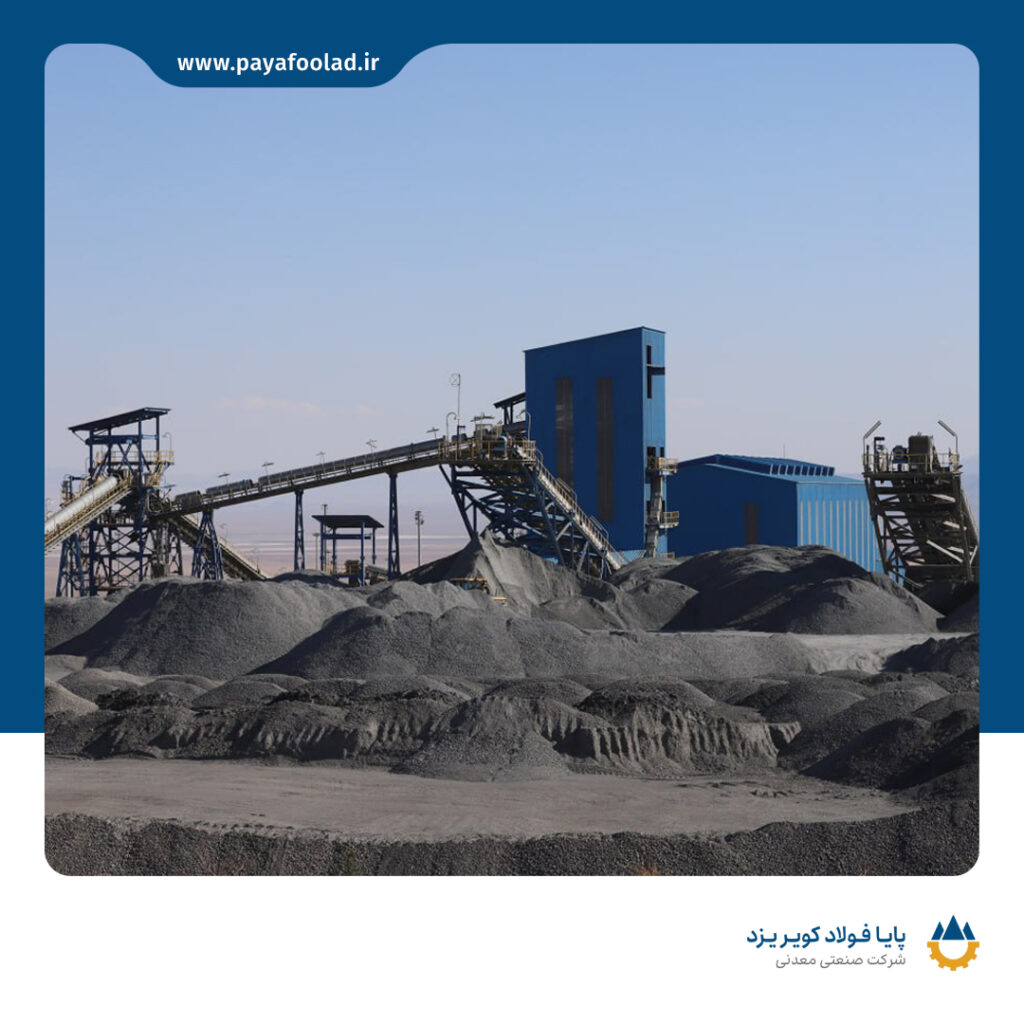

در همین راستا، شرکت صنعتی معدنی پایا فولاد کویر یزد با ظرفیت سالانه ۲ میلیون تن تولید کنسانتره سنگآهن، یکی از مجموعههای پیشرو در کشور محسوب میشود که با بهرهگیری از فناوریهای روز و نیروی انسانی متخصص، نقش مؤثری در تأمین پایدار زنجیره فولاد کشور ایفا مینماید.

منبع: