در صنعت فولاد، سنگ آهنهای هماتیت (Fe₂O₃) و مگنتیت (Fe₃O₄) جزو منابع اصلی تأمین آهن هستند. اما تفاوتهای مهمی بین آنها در ساختار، فرآیند تغلیظ و ارزش کاربردی وجود دارد. تولید کنسانتره از این سنگها (یعنی کنسانتره هماتیت و کنسانتره مگنتیت) نقش بسیار مهمی در کیفیت محصول نهایی فولاد، هزینه عملیاتی و بهرهوری دارد. در این مقاله به بررسی ویژگیها، فرآیند تولید، مزایا و چالشهای کنسانتره هماتیت و مگنتیت میپردازیم.

هماتیت و مگنتیت؛ خصوصیات معدنی و تفاوتهای ژئوشیمیایی

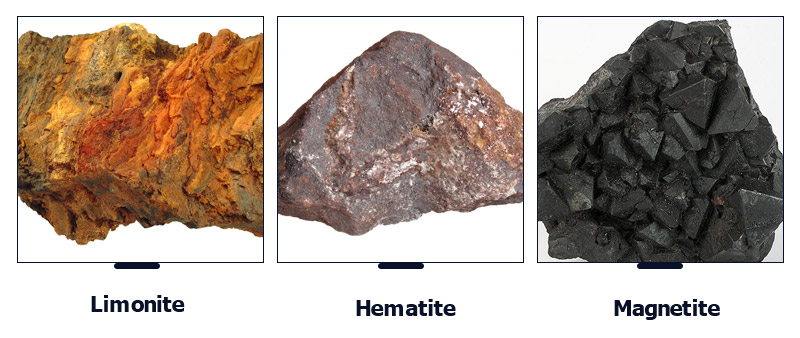

هماتیت (Fe₂O₃)

- هماتیت یک اکسید آهن سهظرفیتی (Fe³⁺) است و بهصورت طبیعی بیشتر در سنگآهنهای دانهبندی درشت دیده میشود.

- معمولاً آهن خام آن بین ۵۵–۶۵٪ است، بسته به ناخالصیها.

- هماتیت غالباً به صورت «Direct Shipping Ore» (سنگآهن قابل حمل مستقیم) مورد استفاده قرار میگیرد، یعنی پس از خرد و غربال میتواند به کار رود بدون فرآوری پیچیده زیاد.

- از آنجایی که این نوع سنگ آهن خاصیت مغناطیسی ضعیفی دارد، جدایش آن نیازمند فناوریهای ترکیبی مانند گرانش، فلوتاسیون یا روشهای کمکی است.

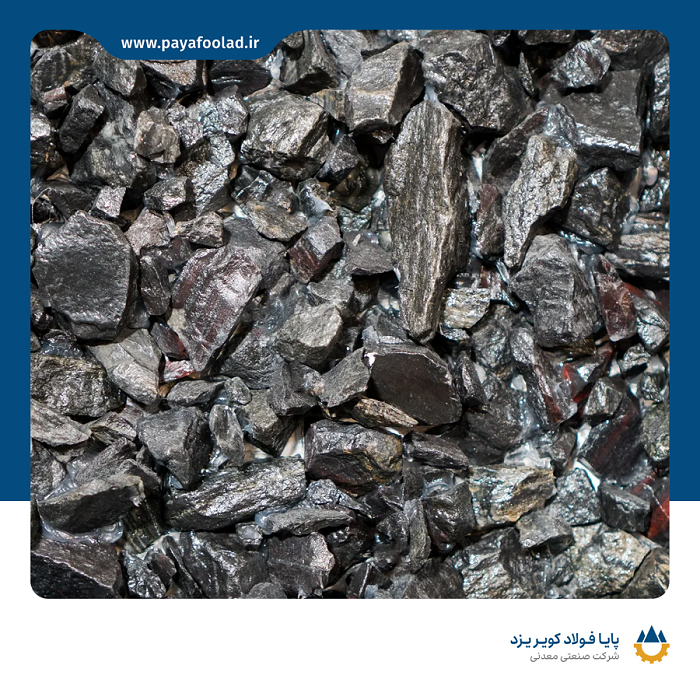

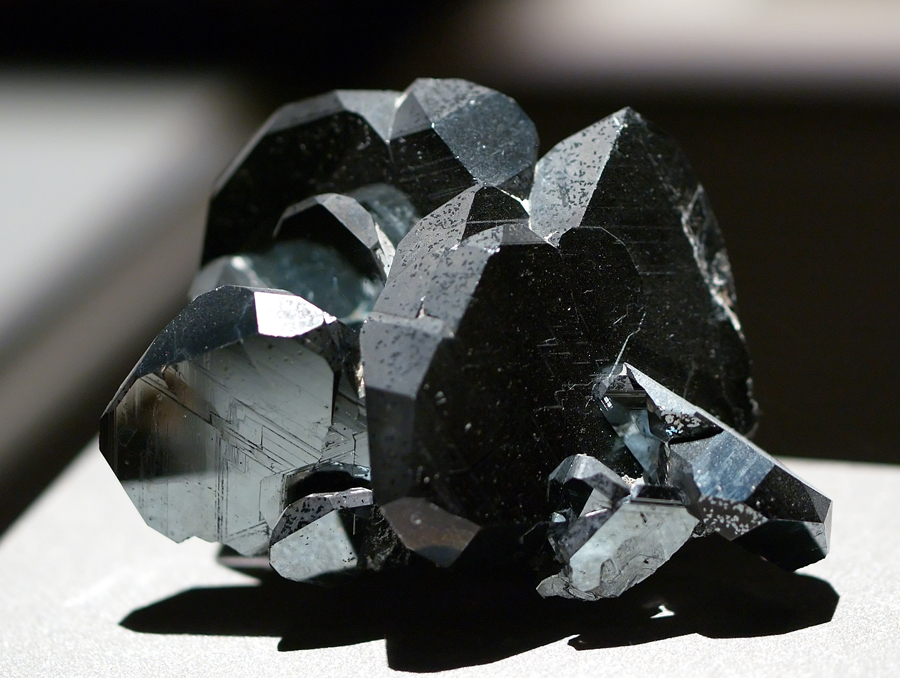

مگنتیت (Fe₃O₄)

- مگنتیت یک ترکیب آهن دوظرفیتی و سهظرفیتی است و خاصیت مغناطیسی قوی دارد — یعنی قابل جذب توسط میدان مغناطیسی است.

- آهن خام آن میتواند بالاتر از هماتیت باشد (حدود نظریه تا ~۷۲٪ Fe در ساختار خالص)

- به دلیل خواص مغناطیسی، فرآیند جدایش مگنتیت معمولاً سادهتر و اقتصادیتر است، اما عیاری که در طبیعت وجود دارد ممکن است پایینتر باشد و نیاز به تغلیظ بیشتری داشته باشد.

- تولید کنسانتره مگنتیت معمولاً به استفاده از جدایش مغناطیسی ضعیف یا قوی، آسیاب و طبقهبندی نیاز دارد.

هماتیت و مگنتیت ممکن است در یک سنگآهن مخلوط وجود داشته باشند (مخلوط مگنتیت-هماتیت). در آن صورت فرآوری مشترک آنها میتواند به بهبود بازده کل کمک کند.

فرایند تولید کنسانتره هماتیت و مگنتیت

فرایند تولید کنسانتره تقریباً برای هر دو نوع سنگ آهن شامل مراحل مشترکی است، با تفاوتهایی در ترتیب و تجهیزات:

1.خردایش

سنگ استخراجشده ابتدا خرد شده و به اندازه مناسب میآید تا ذرات آهن از باطله جدا شوند.

2.طبقهبندی و جدایش اولیه

استفاده از سرند و کلاسدهی برای جدا کردن ذرات خیلی بزرگ یا خیلی ریز.

3.جداسازی مغناطیسی

برای مگنتیت: اغلب از جدایش مغناطیسی ضعیف (Weak Magnetic Separation) یا ترکیبی از جدایش مغناطیسی ضعیف و قوی استفاده میشود.

برای هماتیت: چون خاصیت مغناطیسی ضعیف دارد، میتوان از ترکیبی از گرانش (gravity separation)، فلوتاسیون (flotation) و جدایش مغناطیسی استفاده کرد.

4.آبگیری و فیلتراسیون

کنسانتره خروجی باید آبگیری شود تا رطوبت کاهش یابد، زیرا رطوبت زیاد هزینه حمل و ذخیرهسازی را افزایش میدهد. استانداردها نشان میدهند که رطوبت کنسانتره مگنتیت نباید بیش از حدود ۱۰٪ و کنسانتره هماتیت نباید بیش از ~۱۲٪ باشد.

5.پر کردن گرانولی یا پخت (در صورت نیاز)

برای کاربردهایی مانند گندلهسازی، ممکن است کنسانتره وارد فرایند پخت یا گرانولیشن شود.

6.کنترل کیفیت نهایی و بستهبندی

اندازه ذرات، عیار آهن، ناخالصیها (سیلیس، فسفر، گوگرد) بررسی میشود و سپس محصول بستهبندی و ارسال میگردد.

در یک مطالعه مشترک، تلاش شده است تا کنسانتره مگنتیت-هماتیت با آهن حدود ۶۵٫۹٪ به دست آورند با استفاده از روشهای آسیاب، جدایش مغناطیسی و جدایش گرانشی ترکیبی.

مزایا و معایب کنسانتره هماتیت و مگنتیت

مزایای کنسانتره مگنتیت

- جدایش مغناطیسی مؤثر به دلیل خاصیت مغناطیسی قوی

- میتواند به عیار بالاتر از ۶۵٪ برسد، با درصد ناخالصی کم

- مناسب برای پروژههای بزرگ که امکان سرمایهگذاری در تجهیزات فرآوری پیشرفته وجود دارد

- کنسانتره مگنتیت معمولاً دارای هزینه حمل کمتر (به دلیل رطوبت و چگالی بهتر)

معایب کنسانتره مگنتیت

- هزینه اولیه سرمایهگذاری بالاتر برای تجهیزات جدایش مغناطیسی

- در سنگهای با ترکیب پیچیده یا ناخالصیهای زیاد، جدایش کامل ممکن است دشوار باشد

- نیاز به انرژی بالاتر در آسیاب و جدایش برای دستیابی به عیار بالا

مزایای کنسانتره هماتیت

- فرآوری سادهتر در حالت سنگآهن خالص (Direct Shipping)

- هزینههای پایینتر در برخی موارد، به دلیل عدم نیاز به فرآوری پیچیده

- مناسب برای بخشهایی که نیاز به تولید سریع دارند

معایب کنسانتره هماتیت

- خاصیت مغناطیسی ضعیف باعث میشود جدایش پیچیدهتر شود

- ممکن است ناخالصیهایی همچون سیلیس، آلومینا یا فسفر بیشتر داشته باشد

- در کاربردهای پیشرفته فولادی، کنسانتره مگنتیت ممکن است برتری پیدا کند

کاربردها و بازار کنسانتره هماتیت و مگنتیت

کنسانتره تولیدی از هر دو نوع در بخشهای زیر کاربرد دارد:

گندلهسازی: تبدیل کنسانتره به گندله برای استفاده در کوره بلند یا احیای مستقیم

تولید آهناسفنجی (DRI): کنسانتره با کیفیت بالا برای واحدهای احیای مستقیم

تولید فولاد: به عنوان ماده اولیه در کوره بلند یا قوس الکتریکی

در بازار جهانی، تقاضا به سمت کنسانترههایی با عیار بالا و ناخالصی پایین میرود. بنابر راهنمای Processing، عیار کنسانتره مگنتیت باید بیش از ۶۵٪ و کنسانتره هماتیت بیش از ۶۰٪ باشد تا کیفیت مطلوب در ذوب را تأمین کند.

در بسیاری از معادن بزرگ جهان، مگنتیت و هماتیت به صورت ترکیبی بهرهبرداری میشوند تا مزایای هر کدام در کنار هم استفاده شود.

همچنین، در پروژههای نوین تولید فولاد سبز، کنسانتره مگنتیت میتواند با بهرهگیری از فرآیندهای احیای کم کربن گزینه مطلوبی باشد.

نکات کلیدی برای فرآوری

مطالعه دقیق آزمونهای معدنی: قبل از طراحی خط، ترکیب سنگ و درصد مگنتیت/هماتیت باید مشخص شود تا فرآیند بهینه انتخاب گردد.

سرمایهگذاری در تجهیزات پیشرفته: برای بهرهبرداری از مزایای مگنتیت (مثلاً جدایش مغناطیسی قوی) نیاز به تجهیزات دقیق است.

بهینهسازی مصرف انرژی: استفاده از فناوریهای کنترل هوشمند و الگوریتمهای بهینهسازی میتواند مصرف انرژی را به حداقل برساند.

کنترل کیفیت دقیق: مخصوصاً کنترل ناخالصیهای سیلیس، فسفر، گوگرد بسیار حیاتی است.

انعطاف فرآوری ترکیبی: قادر بودن به پردازش ترکیبی هماتیت و مگنتیت در یک خط میتواند مزیت رقابتی باشد.

کنسانتره هماتیت و مگنتیت هرکدام نقاط قوت و محدودیتهای خود را دارند. در شرایط مناسب و با فناوری دقیق، کنسانتره مگنتیت میتواند برنده باشد در تولید فولاد با کیفیت بالا. با این حال، هماتیت هنوز به خاطر سادگی فرآوری و هزینه پایینتر در شرایطی که منابع محدود است، گزینهای معنادار باقی میماند.

برای مجموعههایی که در زمینه فرآوری معدنی فعالیت دارد، شناخت دقیق تفاوتها، طراحی فرآیند مناسب و کنترل کیفیت دقیق از کلیدهای موفقیت در تولید کنسانتره رقابتی است.

منبع: